Цього тижня ми проаналізуємо використання плівкових конденсаторів замість електролітичних у конденсаторах постійного струму. Ця стаття буде розділена на дві частини.

З розвитком нової енергетичної галузі широко використовується технологія змінного струму, і конденсатори постійного струму (DC-Link) є особливо важливими як один з ключових пристроїв для вибору. Конденсатори постійного струму (DC-Link) у фільтрах постійного струму зазвичай вимагають великої ємності, обробки високого струму та високої напруги тощо. Порівнюючи характеристики плівкових та електролітичних конденсаторів та аналізуючи відповідні застосування, у цій статті робиться висновок, що в схемах, що потребують високої робочої напруги, високого струму пульсацій (Irms), вимог до перенапруги, реверсу напруги, високого пускового струму (dV/dt) та тривалого терміну служби. З розвитком технології металізованого осадження з парової фази та технології плівкових конденсаторів, плівкові конденсатори стануть тенденцією для розробників до заміни електролітичних конденсаторів з точки зору продуктивності та ціни в майбутньому.

З впровадженням нової енергетичної політики та розвитком нової енергетичної галузі в різних країнах, розвиток суміжних галузей у цій галузі відкрив нові можливості. Конденсатори, як важлива галузь, що виробляє суміжні продукти, також отримали нові можливості для розвитку. У новій енергетиці та транспортних засобах на новій енергетиці конденсатори є ключовими компонентами в системах керування енергією, управління живленням, інверторів живлення та перетворення постійного струму в змінний струм, що визначають термін служби перетворювача. Однак в інверторі як джерело вхідного живлення використовується постійний струм, який підключається до інвертора через шину постійного струму, що називається шиною постійного струму або підтримкою постійного струму. Оскільки інвертор отримує високі середньоквадратичні та пікові імпульсні струми від шини постійного струму, він генерує високу імпульсну напругу на шині постійного струму, що ускладнює його витримку інвертором. Тому конденсатор шини постійного струму необхідний для поглинання високого імпульсного струму від шини постійного струму та запобігання коливанням високої імпульсної напруги інвертора в межах допустимого діапазону; з іншого боку, він також запобігає впливу на інвертори перевищення напруги та перехідного перенапруження на шині постійного струму.

Схема використання конденсаторів постійного струму в новій енергетиці (включаючи вітрову та фотоелектричну енергетику) та системах приводу транспортних засобів на нових джерелах енергії показана на рисунках 1 та 2.

На рисунку 1 показано топологію схеми перетворювача енергії вітру, де C1 – це з'єднання постійного струму (зазвичай інтегроване в модуль), C2 – поглинання IGBT, C3 – LC-фільтр (з боку мережі), а C4 – DV/DT-фільтр з боку ротора. На рисунку 2 показано технологію схеми перетворювача енергії фотоелектричних батарей, де C1 – це фільтрація постійного струму, C2 – фільтрація електромагнітних перешкод, C4 – з'єднання постійного струму, C6 – LC-фільтр (з боку мережі), C3 – фільтрація постійного струму, а C5 – поглинання IPM/IGBT. На рисунку 3 показано головну систему приводу двигуна в новій системі енергетичного транспортного засобу, де C3 – це з'єднання постійного струму, а C4 – поглинальний конденсатор IGBT.

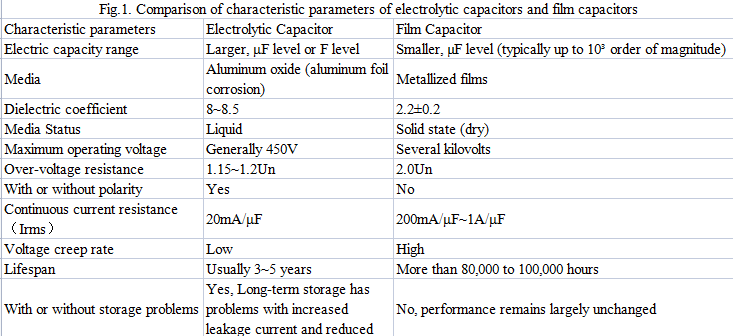

У вищезгаданих нових енергетичних застосуваннях конденсатори постійного струму, як ключовий пристрій, необхідні для високої надійності та тривалого терміну служби в системах виробництва вітрової енергії, фотоелектричних системах виробництва енергії та системах нових енергетичних транспортних засобів, тому їх вибір є особливо важливим. Нижче наведено порівняння характеристик плівкових та електролітичних конденсаторів та їх аналіз у застосуванні конденсаторів постійного струму.

1. Порівняння характеристик

1.1 Плівкові конденсатори

Вперше представлено принцип технології металізації плівки: достатньо тонкий шар металу випаровується на поверхні тонкоплівкового середовища. За наявності дефекту в середовищі шар здатний випаровуватися та таким чином ізолювати дефектну ділянку для захисту, явище, відоме як самовідновлення.

На рисунку 4 показано принцип металізаційного покриття, де тонкоплівковий носій попередньо обробляється (інакше коронним розрядом) перед випаровуванням, щоб молекули металу могли прилипати до нього. Метал випаровується шляхом розчинення за високої температури у вакуумі (від 1400℃ до 1600℃ для алюмінію та від 400℃ до 600℃ для цинку), і пара металу конденсується на поверхні плівки, коли вона зустрічається з охолодженою плівкою (температура охолодження плівки від -25℃ до -35℃), утворюючи таким чином металеве покриття. Розвиток технології металізації покращив діелектричну міцність плівки на одиницю товщини, і конструкція конденсатора для імпульсного або розрядного застосування сухої технології може досягати 500 В/мкм, а конструкція конденсатора для застосування у фільтрах постійного струму може досягати 250 В/мкм. Конденсатор постійного струму належить до останнього, і згідно з IEC61071 для застосування у силовій електроніці, конденсатор може витримувати сильніші перепади напруги та досягати вдвічі більшої номінальної напруги.

Отже, користувачеві потрібно враховувати лише номінальну робочу напругу, необхідну для їхньої конструкції. Металізовані плівкові конденсатори мають низький ESR, що дозволяє їм витримувати більші струми пульсацій; нижчий ESL відповідає вимогам до низької індуктивності інверторів та зменшує ефект коливань на частотах комутації.

Якість плівкового діелектрика, якість металізаційного покриття, конструкція конденсатора та процес виробництва визначають характеристики самовідновлення металізованих конденсаторів. Плівковим діелектриком, що використовується для виготовлення конденсаторів DC-Link, є переважно плівка OPP.

Зміст розділу 1.2 буде опубліковано у статті наступного тижня.

Час публікації: 22 березня 2022 р.